| Seite wechseln |

Martin Hepperle

Die Reduktion des aerodynamischen Widerstands stellt eine wirksame Methode zur Erhöhung der Wirtschaftlichkeit sowie der Verminderung von Schadstoffausstoß und Fluglärm zukünftiger Transportflugzeuge dar. Neben Tragflügel und Rumpf tragen auch die Triebwerksgondeln, deren Oberfläche beispielsweise an einem Airbus A 320 fast 20 Prozent der Flügeloberfläche beträgt, in erheblichem Maß zum Gesamtwiderstand bei.

Laminare Grenzschichten rufen bei der Umströmung von Körpern einen geringeren Reibungswiderstand als turbulente Grenzschichten hervor. Die Technik der Widerstandsreduktion durch Laminarhaltung lediglich durch geeignete Formgebung (Natural Laminar Flow, NLF) kommt seit langem bei kleineren Reynoldszahlen, wie sie z.B. bei Segelflugzeugen auftreten, zum Einsatz. Heutige Verkehrsflugzeuge erreichen allerdings wesentlich höhere Reynolds- und Machzahlen, bei denen eine Laminarhaltung der Grenzschicht nur noch mit künstlicher Unterstützung (Hybrid Laminar Flow, HLF) erreicht werden kann.

Hierzu wurde in den vergangenen Jahren die Technik der Grenzschichtabsaugung in umfangreichen Versuchen an Tragflügeln erprobt. Dabei wird ein Teil der laminaren Grenzschicht durch die poröse Oberfläche des Flügels abgesaugt, wodurch eine Dämpfung von Instabilitäten und somit eine Stabilisierung der laminaren Strömung erreicht wird.

Nachdem am Institut für Entwurfsaerodynamik der DLR Braunschweig in den vergangene Jahren umfangreiche Erfahrungen durch Versuche mit dem Flugversuchsträger ATTAS mit NLF- und HLF-Gondeln bei Machzahlen bis zu Ma = 0.56 gesammelt werden konnten, wurde nun erstmals eine Hybridlaminargondel im Machzahlbereich moderner Verkehrsflugzeuge erprobt.

Die

Versuche in Modane bildeten den Abschluß von dreijährigen Vorbereitungen, die

den aerodynamischen Entwurf, die Konstruktion, Instrumentierung und den Bau der

Versuchsgondel durch die Partner Rolls-Royce, SNECMA, Hispano-Suiza, ONERA und

DLR umfaßten. Experten der Forschungszentren Braunschweig (SM-EA) und

Göttingen (SM-SM) waren mit einem umfangreichen Meßgerätepark zu der

14tägigen Meßkampagne vor Ort, wobei auch Infrarot-Kameras und

Heißfilmsensoren zum Einsatz kamen.

Die

Versuche in Modane bildeten den Abschluß von dreijährigen Vorbereitungen, die

den aerodynamischen Entwurf, die Konstruktion, Instrumentierung und den Bau der

Versuchsgondel durch die Partner Rolls-Royce, SNECMA, Hispano-Suiza, ONERA und

DLR umfaßten. Experten der Forschungszentren Braunschweig (SM-EA) und

Göttingen (SM-SM) waren mit einem umfangreichen Meßgerätepark zu der

14tägigen Meßkampagne vor Ort, wobei auch Infrarot-Kameras und

Heißfilmsensoren zum Einsatz kamen.

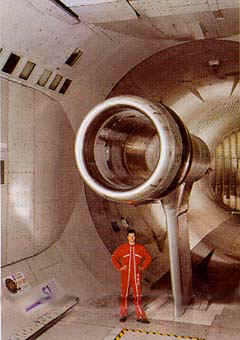

Um in die Nähe der Reynolds- und Machzahlen der Originalausführung zu gelangen, war es erforderlich, ein großes Windkanalmodell im Maßstab 1:2.5 zu verwenden. Das zum Einsatz gekommene Modell wies einen Durchmesser von etwa 1.8 Metern auf, seine Gesamtlänge betrug 5.5 m und seine Masse nahezu 2.5 Tonnen.

Die bei der DLR konzipierte Instrumentierung umfaßte neben statischen Druckbohrungen, Grenzschicht- und Strömungsfeldrechen auch Sensoren für die Messung der Oberflächentemperatur, Heißfilmsensoren und vier Infrarotkameras. Das Windkanalmodell wies im vorderen Teil eine perforierte Oberfläche auf, die in insgesamt 12 unabhängig voneinander regelbare Absaugekammern unterteilt war. Mit Hilfe der Absaugung durch die Bohrungen mit einem Durchmesser von nur 0.06 mm gelang es, die laminare Grenzschicht zu stabilisieren und damit den Umschlag in den turbulenten Zustand zu verzögern. Dabei wurden laminare Lauflängen von bis zu 70 Prozent der Gondellänge bei einer Machzahl von Ma = 0.82 erreicht. Gegenüber der turbulenten Umströmung konnte damit eine lokale Widerstandsreduktion um bis zu 40 Prozent nachgewiesen werden.

Aufbauend auf den erzielten Erkenntnissen sollen im weiterführenden EU-Programm HYLDA neben der optimalen aerodynamischen Integration von HLF-Gondeln in das Gesamtflugzeug auch die für einen Flugversuch mit einem Airbus Flugzeug erforderlichen Absauge- und Regelsysteme entwickelt werden.

(aus: DLR Hauszeitung "Echtzeit", 5/1996)